工場建設は企業にとって数十年に一度の大きなプロジェクトであり、失敗が許されない投資です。「生産効率

を上げたい」「従業員が働きやすい環境を作りたい」と考えていても、具体的に何から始めればよいのか迷う

方は少なくありません。

工場設計は単なる「建物の箱作り」ではなく、そこでの「働き方」や「生産の流れ」そのものをデザインする

作業です。初期段階での計画が甘いと、運用開始後に無駄な動きが生じたり、予期せぬ改修コストが発生した

りするリスクがあります。

この記事では、工場設計を成功させるために不可欠な基本的な流れから、生産性を高めるレイアウトのコツ、

そして近年重要視されているデザインやコスト対策について解説します。読み終える頃には、設計会社とスム

ーズに連携し、理想の工場を実現するための具体的な視点を持てるようになります。

工場設計において最も重要なのは、見た目の美しさよりも先に「機能としての目的」を明確にすることです。

経営戦略に基づいた設計がなされていない工場は、どれほど立派な建物であっても企業の利益に貢献しません。

ここでは、設計段階で特に重視すべき3つの核となる視点について解説します。

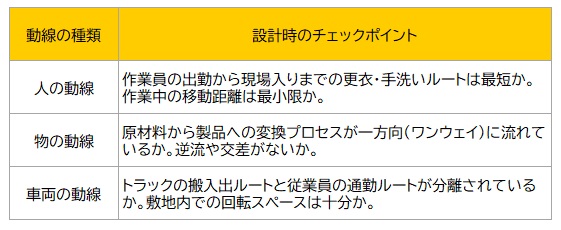

1.生産効率を最大化する動線計画を立てる

工場における「動線」は、人体の血管のようなものです。原材料の搬入から製造、梱包、出荷までの一連の流

れが滞りなく進むように設計する必要があります。動線が複雑で交差が多いと、移動の無駄が発生するだけで

なく、作業員同士の衝突事故や異物混入のリスクを高めます。

以下の表は、考慮すべき主な動線の種類とチェックポイントを整理したものです。

これらを平面図上でシミュレーションし、無駄な動きを極限まで削ぎ落とすことが、長期的な生産コストの削減

に直結します。

2.従業員の定着率を高める環境を整える

かつての工場は「製造するための場所」でしたが、現在は「人が働く場所」としての質が問われています。暗く

て汚いイメージの工場では、若手の採用が難しくなり、熟練工の離職も招きかねません。

具体的には、休憩室をリフレッシュできるカフェのような空間にしたり、更衣室やトイレを清潔で広々とした設

計にしたりすることが求められます。また、空調設備の性能や自然採光の取り入れ方は、作業員の疲労度やモチ

ベーションに直接影響します。働く人に配慮した設計は、結果として採用コストの削減や生産性の向上という形

で投資対効果を生み出します。

3.将来の拡張性と変更への柔軟性を確保する

工場は完成した瞬間から変化を求められます。新製品の投入や生産量の増減、製造ラインの入れ替えは数年単位

で発生するため、現在の要件だけで設計を固めてしまうのはリスクがあります。

例えば、将来的な増築を見越して敷地にあらかじめスペースを確保しておくことや、間仕切り壁を撤去・移動し

やすい構造にしておくことが有効です。また、電気容量や排水能力などのユーティリティ設備についても、ギリ

ギリの設計ではなく、ある程度の余力(マージン)を持たせておくことが、将来の改修コストを抑える鍵となり

ます。

工場建設プロジェクトは、着想から稼働まで1年から2年以上の期間を要する長丁場です。どのタイミングで何を

決定すべきかを知っておくことで、手戻りを防ぎ、スムーズな進行が可能になります。大きく分けて3つのステッ

プで進行します。

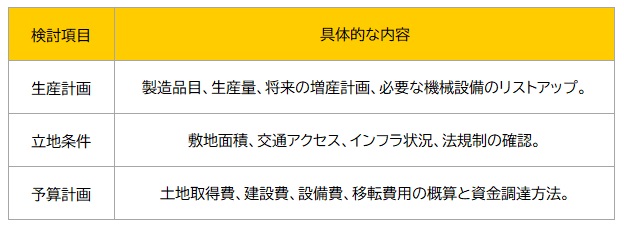

1.基本構想で目的と予算を明確にする

最初のステップは、社内プロジェクトチームによる基本構想の策定です。ここでは「なぜ新しい工場を作るのか」

「何をどれくらい生産するのか」「予算とスケジュールはどうするか」といったプロジェクトの骨子を固めます。

この段階で要望を洗い出し、優先順位をつけておくことが重要です。すべての要望を叶えようとすると予算は確

実にオーバーします。以下の表を参考に、要件定義を行ってください。

この構想が固まった段階で、設計事務所やゼネコンへの相談を開始すると、提案の精度が格段に上がります。

2.基本設計で建物の大枠とレイアウトを決める

パートナーとなる設計会社が決まったら、基本設計に入ります。ここでは基本構想をもとに、建物の配置、

平面プラン(間取り)、外観のデザイン、主要な構造などを図面化していきます。

このフェーズが、発注者として最も深く関与すべき時期です。特に製造ラインのレイアウトやゾーニングは、

現場の意見を吸い上げながら入念に検討する必要があります。

「図面は専門家に任せる」のではなく、現場責任者も交えて「この配置で本当に作業がしやすいか」を徹底

的に議論してください。ここで確定した骨格は、後から変更すると多額の費用と時間がかかります。

3.実施設計で詳細図面と見積もりを確定する

基本設計で合意した内容をもとに、実際に工事を行うための詳細な図面を作成するのが実施設計です。内装

の仕上げ材、照明器具の位置、コンセントの数、空調の吹き出し口など、細かい仕様をすべて決定します。

この図面が完成して初めて、正確な工事見積もりが出せます。予算オーバーが発生した場合は、仕様の変更

(VE:バリューエンジニアリング)を行い、コスト調整を行います。実施設計が完了し、建築確認申請が通

れば、いよいよ着工となります。

工場の使い勝手を決定づけるのはレイアウトです。良いレイアウトとは、安全で、ミスが起きにくく、無駄が

ない配置のことです。ここでは具体的な設計手法について解説します。

1.人と物の動きを分けるゾーニングを行う

ゾーニングとは、工場内のスペースを用途ごとに区分けすることです。基本的には「汚染区域」と「清潔区域」

を明確に分け、その間を「準清潔区域」でつなぐという考え方をします。

例えば食品工場や精密機械工場では、外部からの異物混入を防ぐために、更衣室・手洗い場を経てエアシャワー

を通らなければ製造エリアに入れない構造にします。

また、フォークリフトが走行するエリアと作業員が歩くエリアを柵や色分けで明確に区分することで、接触事故

を物理的に防ぎます。交差汚染(クロスコンタミネーション)と労働災害を防ぐためには、運用ルールだけでなく、

設計による物理的なゾーニングが不可欠です。

2.衛生管理と安全性を物理的に担保する

清掃のしやすさやメンテナンス性も設計段階で組み込むべき要素です。埃がたまりにくいように壁と床のコーナ

ーをR加工(曲線仕上げ)にしたり、水はけの良い床勾配を設定したりすることで、毎日の清掃時間が短縮され、

衛生レベルを高く保つことができます。

安全性に関しては、死角を作らないレイアウトが求められます。高い棚や設備で視界が遮られると、事故の発見

が遅れる原因になります。見通しの良い直線的な配置を心がけ、監視カメラの配置計画も合わせて行うことで、

管理者が全体を把握しやすい環境を作ります。

3.ユーティリティ設備の配置を最適化する

電気、水、圧縮空気、蒸気などのユーティリティ供給ルートは、生産ラインの変更に大きく影響します。これら

を床下に埋設してしまうと、設備のレイアウト変更が非常に困難になります。

近年の主流は、天井配管やピット(床下空間)を活用し、必要な場所に上部から供給する方法です。これにより、

機械の移設や増設があっても、配管工事を最小限に抑えることができます。メンテナンス用の通路(キャットウ

ォーク)を確保し、設備トラブルの際に生産を止めずに修理できるルートを確保することも重要です。

「工場にデザインは不要」という考え方は過去のものになりつつあります。海外の先進的な工場事例や、国内の

「魅せる工場」の成功例が示すように、外観や内装のデザインは企業経営に直接的なメリットをもたらします。

1.企業のブランディングと信頼性を向上させる

工場の外観は、そのまま企業の顔となります。洗練されたデザインの工場は、取引先や地域住民に対して「先進性」

「クリーンさ」「環境への配慮」といったポジティブなイメージを与えます。

例えば、ファサード(建物の正面)に企業のコーポレートカラーを取り入れたり、ガラス張りにして内部の製造工

程の一部を見えるようにしたりする手法があります。これにより、工場自体が巨大な広告塔となり、企業のブラン

ド価値を高めます。

「あのかっこいい工場で作られている製品なら安心だ」という心理的な信頼感は、営業活動を後押しする強力な武

器になります。

2.採用活動における強力なアピール材料にする

労働人口が減少する中で、人材確保は製造業共通の課題です。求職者は給与や条件だけでなく「職場の雰囲気」や

「綺麗さ」を重視して会社を選びます。

エントランスのデザインをホテルのように設えたり、社員食堂をおしゃれなカフェ風にしたりすることは、福利厚

生の一部として非常に効果的です。「ここで働きたい」と思わせる空間づくりは、採用コストを下げるだけでなく、

従業員のモチベーションと帰属意識を高め、結果として離職率の低下に寄与します。

工場建設には多くの法的制約があり、これを無視して計画を進めることはできません。また、建設費が高騰する中で、

コストを適切にコントロールする知識も必要です。

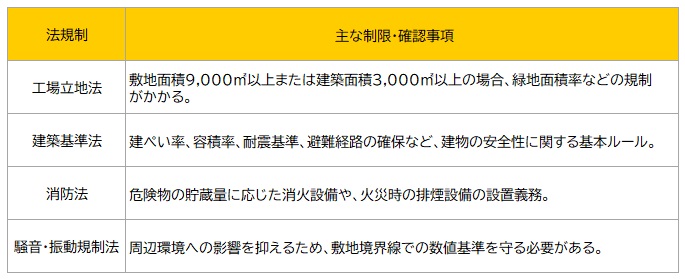

1.工場立地法と建築基準法を遵守する

一定規模以上の工場を建設する場合、「工場立地法」により敷地面積に対する生産施設の面積率や、緑地の割合が厳し

く定められています。これを満たさないと建設許可が下りません。また、用途地域によっては、建設できる工場の種

類や規模に制限があります。

以下の表は、主要な法規制の概要です。

これらの法律は地域によって条例が異なる場合があるため、土地選びの段階から自治体や専門家に確認を入れる必要

があります。

2.イニシャルとランニングの総コストを抑える

建設費(イニシャルコスト)を安く抑えることだけに注力すると、稼働後の光熱費や修繕費(ランニングコスト)が

跳ね上がり、トータルコストで損をすることがあります。

例えば、断熱性能の高い屋根や壁材を採用したり、高効率なLED照明や空調システムを導入したりすることで、建設

費は多少上がっても、毎月の電気代を大幅に削減できます。また、耐久性の高い床材を選べば、頻繁な補修工事によ

る生産停止ロスを防げます。

目先の金額だけでなく、10年、20年というスパンでのライフサイクルコスト(LCC)を計算して仕様を決定すること

が、賢い投資判断です。

工場設計の成功は、パートナー選びにかかっていると言っても過言ではありません。工場建設は住宅やオフィスビル

とは全く異なるノウハウが必要とされる特殊な分野です。

依頼先の候補となる設計事務所や建設会社を選ぶ際は、必ず「自社と同業種での実績があるか」を確認してください。

食品工場ならHACCP(ハサップ)への対応、精密機械ならクリーンルームの設計、化学工場なら防爆設備の知識など、

業界特有の要件を深く理解している必要があります。

実績を見る際は、単に建てた数だけでなく、「どのような課題を解決したか」という事例を聞くことが大切です。「動

線を改善して生産性が◯%上がった」「特殊な空調制御で品質が安定した」といった具体的なソリューションを持って

いる会社であれば、貴社のプロジェクトに対しても有益な提案をしてくれる可能性が高いでしょう。

この記事の要点をまとめます。

• 工場設計は「動線計画」と「将来の拡張性」が最優先であり、見た目よりも機能的な目的を明確にすることから始まる。

• 基本構想から実施設計までの各フェーズで、現場の声を取り入れたレイアウト検討と、法規制・コストのバランス調整

が必要である。

• デザイン性は企業の信頼や人材採用に直結する重要な要素であり、イニシャルコストだけでなくランニングコストを含

めた総費用で判断することが成功の鍵となる。

理想の工場を実現するためには、まずは社内で「どのような工場にしたいか」というビジョンを言語化し、基本構想を固

めることから始めてみてください。それが良いパートナーとの出会いと、プロジェクト成功への第一歩となります。